体外诊断设备的开发、验收和转产

发布日期:2024-03-22点击量:931次编辑:szbyjy_admin

一、设备的开发

01

产品方案阶段

PS:软件需求规格说明书一般包括Windows平台软件设计需求规格说明书、Linux平台软件设计需求规格说明书、嵌入式软件设计需求规格说明书、FPGA软件设计需求规格说明书。

PS:项目组须在设计开发的全过程进行风险管理,制订风险管理计划,在产品样机开发、产品定型、产品转产、产品上市后各个阶段做风险管理专项总结,不断完善产品风险分析、风险评价、风险控制措施及剩余风险评价记录表,更新风险管理计划和风险管理报告。

02

产品原型机阶段

PS:仪器的软件对于仪器的可靠性起到了至关重要的作用,在产品研发中应重视软件测试。软件测试主要从以下几个方面进行:功能测试、界面测试、容错测试、接口测试、性能测试、负载测试、稳定性测试、结构测试、安全测试、安装测试和文档测试。

PS:上述实验对于没有实验设备的企业,可以委托有资质的单位进行验证。

03

产品定型机阶段

04

风险管理小结

二、设备的验收

01

模块验证

02

整机验收

03

工艺完善

04

关键工序、重要工序的确定

三、设备的转产

01

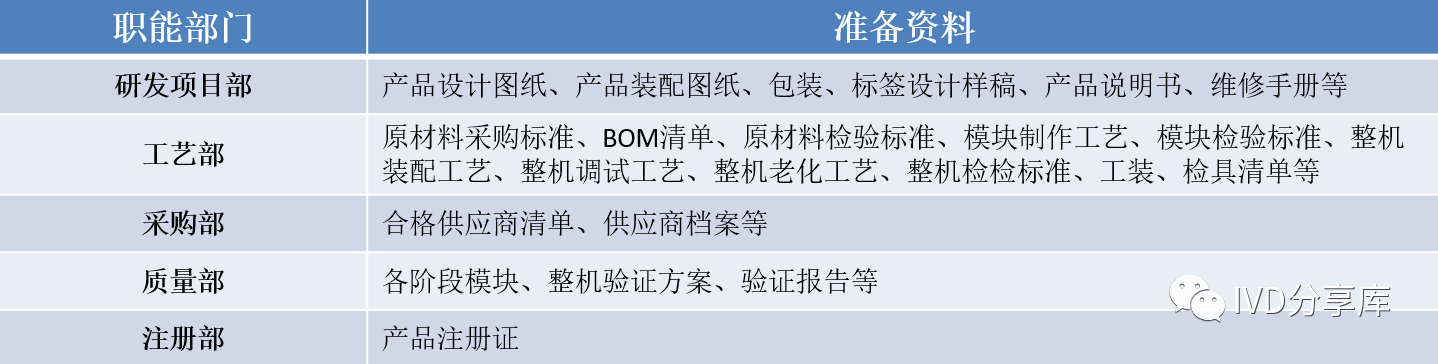

产品转产前的准备

相关部门准备资料

02

产品转产前的评估

相关部门(至少包括生产部、质量部、工艺部、市场部、售后服务部、采购部、物料部)负责人对转产资料进行评审,评审通过后,将转产资料归档,使资料处于受控状态。

来源:IVD分享库

免责声明:本公众号发布内容部分信息来源网络,旨在学习交流与分享,所发表内容注明来源的,版权归原出处所有,与本公众号立场无关;无法查证版权的或未注明出处的均来源于网络搜集;如存在不当使用或侵权的情况请联系后台删除。

上一篇:微流控技术及其在体外诊断领域的应用

下一篇:活细胞核蛋白和迁移行为综合分析生物芯片

苏公网安备32050502011778号

苏公网安备32050502011778号